In vielen Manufacturing-Unternehmen arbeitet die mit bgehobenheit der Vertriebler“ oder die „Ahnungslosigkeit“ angeprangert. Zum Beispiel wenn es um die Terminabsprache für den Liefertermin mit dem Kunden geht.

Auf der anderen Seite ist es auch manchmal schwierig, wenn der Lieferant den avisierten Termin nicht hält. Dann ist die Produktion schuld. Und wie soll es der Verkäufer dem Kunden erklären, wenn letzterer nicht rechtzeitig davon erfährt?

Salesforce könnte sich an der Stelle rausziehen und behaupten, dass es sich ja nur auf die Kundenverwaltung konzentriert. Das eigentliche Manufacturing geht die Vertriebler ja nichts an. Aber es gibt auch Möglichkeiten für die Integration. Und damit hat dann der Vertrieb die notwendigen Daten zur Verfügung. Und umgekehrt auch für die Produktion. Der konkrete Kundenkontakt bleibt natürlich schon im Vertrieb.

Das Problem dabei ist, dass Salesforce in der Regel keinen Zugriff auf die Fertigungsdaten hat. Also müssen einerseits Möglichkeiten für den Zugriff geschaffen werden. Andererseits müssen auch ein paar Daten im Salesforce dupliziert werden.

Ansatzweise Informationen über das Work-Order-Management gibt es bei Salesforce. Allerdings reicht das für uns noch nicht aus, weil wir konkret einen Plan erstellen wollen.

Ansatzpunkt Lieferdatum

Die erste Verknüpfungsmöglichkeit bei der Integration von Salesforce mit der Fertigungsplanung ist das Lieferdatum. Dieses Lieferdatum übergibt Salesforce in Richtung Fertigungsplanung. Dafür werden übrigens häufig sogenannte Manufacturing Execution Systeme (MES) eingesetzt. Wie der Name schon sagt, sind das Systeme für die Ausführung der Produktion. Je nach Hersteller und Branche enthalten sie mehr oder weniger Details.

Das Lieferdatum sagt dem MES, dass der Vertrieb einen bestimmten Zeitpunkt für die Fertigstellung und Auslieferung mit dem Kunden vereinbart hat. Ob sich das Datum ändern lässt oder nicht, steckt da erstmal nicht drin. Das weiß meist nur der Vertriebler mit seinem Gespür für den Kunden.

In der umgekehrten Richtung empfängt Salesforce die geplanten Soll-Zeiten von der Planung. Im einfachsten Fall die Soll-Lieferzeit. Im komplexeren Fall die Soll-Zeiten für jeden Arbeitsgang.

Eigene Abschätzung in Salesforce möglich

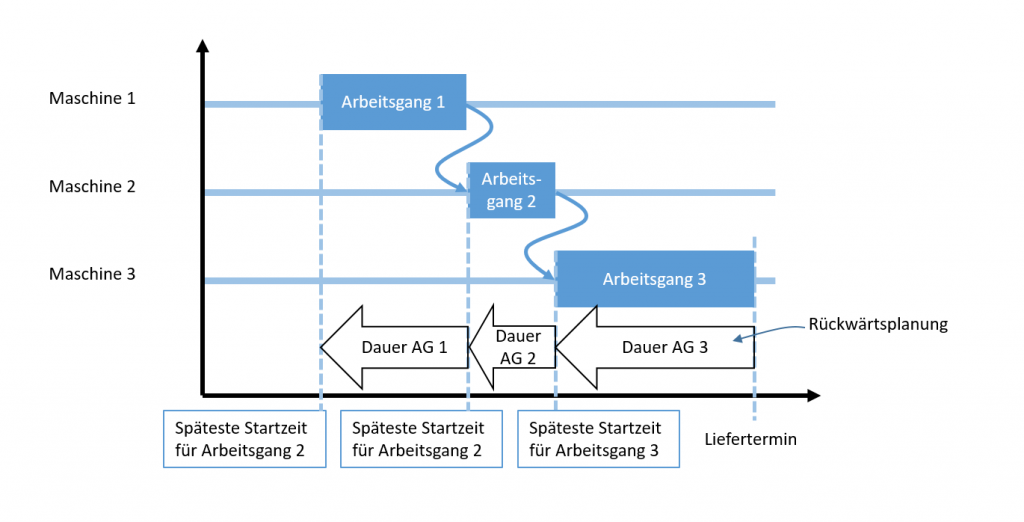

Mit ein paar Informationen über die Herstellung lassen sich im Salesforce sogar schon die Termine für den spätesten Start und das späteste Ende eines Arbeitsganges ausrechnen. Damit könnte man im Salesforce die Planung kontrollieren. Auch der Vertriebler kann den Kunden somit eher über Änderungen informieren.

Hinzu kommt im optimalen Fall auch noch eine Information über die tatsächlichen Zeiten der Produktion. Das sind die Ist-Zeiten. Mit dem Start erfassen die Mitarbeiter diese Zeiten dann konkret. Auch Sensoren können die entsprechenden Informationen liefern. Prinzipiell stehen diese Daten dann auch für die Kundenkommunikation zur Verfügung.

Wie kann man das erreichen?

Als Voraussetzung braucht man ein geeignetes Datenmodell. In dem Datenmodell kann man genauere Informationen zur Herstellung erfassen. Zusätzlich muss man ein Feld für den Liefertermin festlegen. In Salesforce gibt es dafür mehrere Kandidaten, die allerdings alle nicht zu 100% passen. Am ehesten kommen dabei im Objekt „Order“ noch die Felder „Contract End Date“ oder „Order End Date“ in Frage. Man kann natürlich auch auf andere Custom-Objekte für eine Sales Order mit besseren Datumsangaben zurückgreifen.

Das erwähnte Datenmodell wird dann angereichert mit Datumsangaben. Das sind konkret:

- Spätester Starttermin – das ist das Datum und die Zeit, zu der die Produktion für den Auftrag bzw. die Arbeitsgänge spätestens gestartet werden sollte

- Ist-Start und Ist-Ende – Datums- und Zeitangaben über den tatsächlichen Start eines Arbeitsganges

- Soll-Start und Soll-Ende – Datums- und Zeitangaben über den geplanten Start und das geplante Ende eines Arbeitsganges

Dann ist ein bisschen Berechnung im Salesforce notwendig. Ausgangspunkt sind zumindest grobe Herstellungsinformationen im Salesforce. Also zum Beispiel die Arbeitsgänge und deren einzelne Dauer. Daraus kann man die spätesten Starttermine für jeden Arbeitsgang berechnen. Es wird dabei der letzte Arbeitsgang auf den Liefertermin fixiert. Zusätzlich ist natürlich noch die Pufferzeit für die Auslieferung zu berücksichtigen. Bei Liefertermin ab Werk ist das eine andere Zeit als bei Liefertermin zum Ziel. Ausgehend von dem letzten Arbeitsgang rechnet man zurück für alle vorherigen Arbeitsgänge. Dementsprechend werden auch die spätestens Starttermine in den vorherigen Arbeitsgängen erfasst.

Natürlich braucht man dann im Salesforce auch etwas mehr Informationen über die Herstellung. Das kann sich aber auf einfacherem Niveau bewegen als in der tatsächlichen Planung.

Integration mit MES nötig

Die Feinplanung des MES braucht in der Regel nur den Liefertermin eines Auftrags. Damit können die Arbeitsgänge des Auftrags für den vollständigen Fertigungsplan mit allen Arbeitsgängen berücksichtigt werden. Man lässt dann die Feinplanung im MES rechnen und wird dann ein Ergebnis erhalten.

Dieses Feinplanungsergebnis wird dann vom MES wieder zurück an Salesforce übergeben. Das sind die Daten von Soll-Start und Soll-Ende der Arbeitsgänge und des Auftrags. Soweit vorhanden importiert Salesforce auch die Ist-Zeit von Start und Ende aus der MES-Feinplanung.

Kunden effektiv informieren

Mit den im MES berechneten Daten gewinnt man nun auch für die Kunden interessante Daten.

Das kann zum Beispiel die Information über das zu späte Einplanen eines Auftrags sein. Dabei bezieht man sich im Salesforce auf die Soll-Start-Zeiten im MES und vergleicht sie mit den im Salesforce selbst berechneten spätesten Start-Zeiten. Wenn die Soll-Zeit im MES kleiner als die späteste Start-Zeit im Salesforce ist, dann hat das MES den Auftrag oder die Arbeitsgänge ausreichend zeitig eingeplant. Ansonsten konnte die MES-Feinplanung wohl keinen besseren Plan finden. Der Auftrag wurde zu spät eingeplant. Das ist dann auch der Punkt bei dem die Vertriebler ein mögliches Problem erkennen können. Sie sprechen dann mit der Produktion und versuchen natürlich den Plan zu ändern. Das geht nicht immer. Falls doch, dann kann damit noch der richtige Liefertermin erreicht werden. Falls nicht, dann informiert der Vertriebler über die Verzögerung. Je eher desto besser.

Ähnliches kann mit den Ist-Zeiten passieren. Nur erkennt man das erst viel später, wenn also die Produktion schon verspätet passierte. Dann kann meist nur noch der Kunde informiert werden. Manchmal kann man noch die Produktion eines einzelnen Auftrags beschleunigen und die verlorene Zeit wettmachen. Aber das verzögert natürlich die anderen Aufträge.

Historie für Lieferterminschätzung nutzen

Wenn die oben genannten Daten dauerhaft gesammelt werden, können sie auch für spätere Statistiken verwendet werden. Beispielsweise für die Lieferterminschätzung. Dann würde man für alle Bestellungen und die jeweilige Produktion die Ist-Daten auswerten. Also zum Beispiel die tatsächliche Produktionsdauer. Damit könnten dann Kundenbetreuer die Lieferzeit für die Kunden besser abschätzen. Die Annahme basiert dann nicht mehr auf optimistischen Annahmen sondern auf tatsächlichen Daten.

Auch ein Reporting über die eigene Leistungsfähigkeit ist möglich. Damit kann der Kundenbetreuer gegenüber seinem Kunden die wesentlichen Daten offenlegen. Das sind zum Beispiel die Liefertermintreue oder die Produktionsdauer. Dem Kunden kann damit die eigene Qualität der Zusammenarbeit also vor Augen geführt werden. Und das stellt ja schließlich auch einen hohen, nicht zu vernachlässigenden Wert in der Kundenbeziehung dar.

Erweiterung eigene Feinplanung

In einer weiteren Ausbaustufe kann die Produktion auch vollständig im Salesforce geplant werden. Das erfordert allerdings, dass die komplexe Planungsalgorithmik bekannt und bereits bewährt ist. Die am Markt bekannten Hersteller solcher Algorithmen verfügen schon seit Jahrzehnten über Erfahrung, die gerade bei komplexen Planungsszenarien unerlässlich ist.

Ein weiterer nicht zu vernachlässigender Punkt bei der Implementierung auf Salesforce sind die Belastungslimits. Diese betreffen einerseits die Anfragen die auf das System losgelassen werden. Mit denen möchte man ja zum Beispiel die relevanten Arbeitsgänge heraussuchen. Andererseits geht es auch um die Prozessorlast für die Berechnungen. Bevor man also selbst implementiert sollte man die erwartete Last also genau prüfen.